多次通过同一设备分派

半导体的工序中经常可以看到,使用Asprova 实现多次通过一个设备(工序)的分派时,单纯使用参数进行分派的话,会发生空隙时间,无法制定很好的计划。为了防止出现这样的情况,在这里介绍参数的设置方法。

1)同一设备数次利用的问题

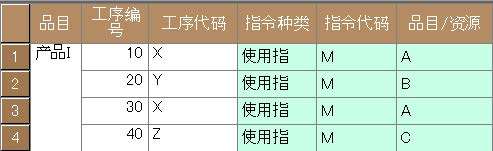

同一设备数次利用是指,如图1这样子,制造BOM的情况。这个例子中,工序10和工序30是同样的工序,使用同一资源A。像这样的工序的产品I的订单。

▲图1 制造BOM表。10号工序和30号工序为相同工序

▲图1 制造BOM表。10号工序和30号工序为相同工序

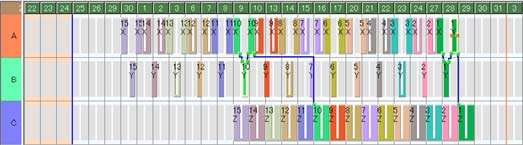

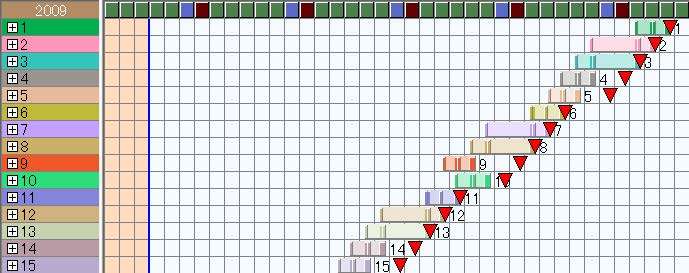

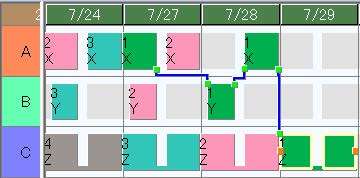

输入几个的话,用逆向排程的话,就会出现以下的分派结果。

▲图2 默认计划参数中逆向排程的结果

▲图2 默认计划参数中逆向排程的结果 ▲图3 订单甘特图的情况。分派规则中晚的订单的工作时间变得较长

▲图3 订单甘特图的情况。分派规则中晚的订单的工作时间变得较长

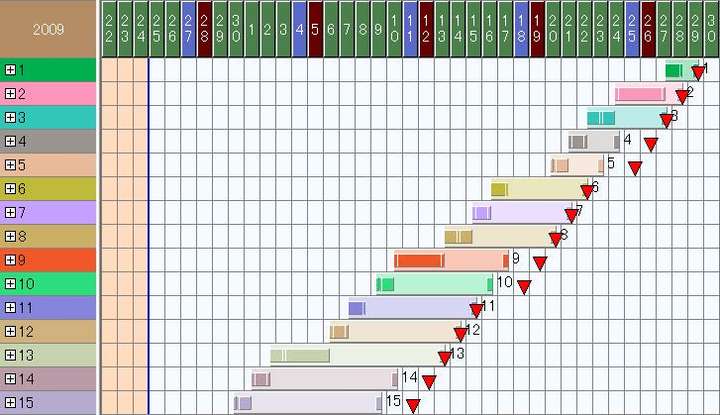

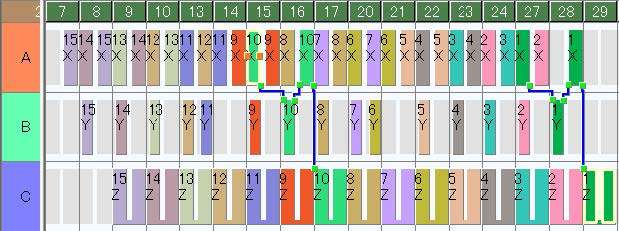

乍一看好像还可以,偏后的订单 (画面左侧,也就是排序规则较迟的订单)的工作时间慢慢在变长。这个参照图3,就可以更加明显地发现了。实际上,按照图4一样进行分派是最好的。也就是说,设备A 需要在10号工序和30号工序中使用,一个订单在进行20号工序时,必须处理其他的订单。打比方的话,就像头发编辫子一样,需要两股交叉地进行。如果可以实现这样的分派的话,生产时间就会像图5 一样变得比较的平均。

▲图4 理想的分派方式。订单和订单相互交叉的进行分派。

▲图4 理想的分派方式。订单和订单相互交叉的进行分派。 ▲图5 理想的分派方式下的订单甘特图。生产时间都较为平均,而且是JIT 的方式进行分派。

▲图5 理想的分派方式下的订单甘特图。生产时间都较为平均,而且是JIT 的方式进行分派。

02)使用移动时间MAX会怎么样?

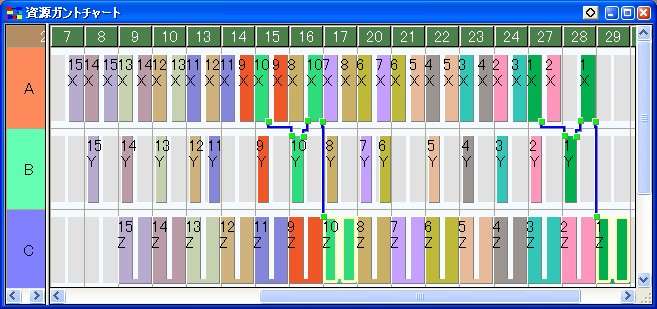

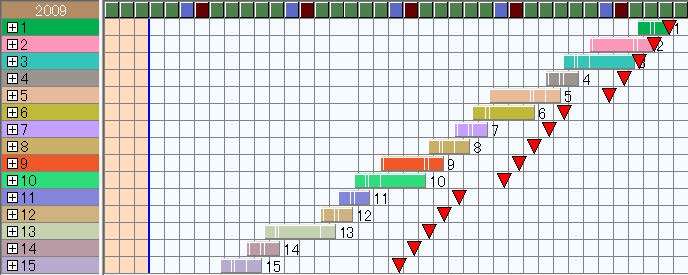

这种制约条件较为常见,如图4 这样的理想效果需要费一番工夫,不是很简单就可以解决的问题。比如说,就算生产时间比较长,使用移动时间MAX 可以进行处理,并不一定收到理想的效果。试着用移动时间MAX 进行分派后,结果如图6,图7。图7很好的表现了问题的本质,生产时间本省确实变得较短而且均一。排序规则往后的订单,分派位置离交货期越来越远,但是并没有实现JIT。

▲图6 使用了移动时间MAX 排程后的资源甘特图。

▲图6 使用了移动时间MAX 排程后的资源甘特图。 ▲图7 使用了移动时间MAX 后的订单甘特图。生产时间比较平均,但是无法实现JIT。

▲图7 使用了移动时间MAX 后的订单甘特图。生产时间比较平均,但是无法实现JIT。

这是因为使用移动时间MAX 时,每一个订单都为了寻找满足移动时间MAX 的制约条件而找可以分派的位置,按照每个订单本身来确定分派位置,各订单之间没有空间相让的原因。

▲图8 使用了移动时间MAX 后的资源甘特图

▲图8 使用了移动时间MAX 后的资源甘特图 ▲图9 理想的分派

▲图9 理想的分派

比如说,看订单1 和2 的分派结果(图8),并没有相互进行考虑,订单1 的先头工序,如果不再往前分派的话,订单2 的30号工序就无法插入进来。

03)应该如何设置计划参数

接下来说明,在这个数据中,如何设置来实现,生产时间平均缩短,而且实现JIT。

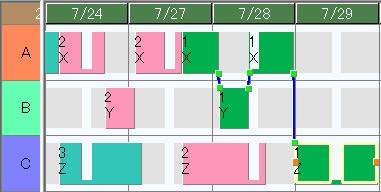

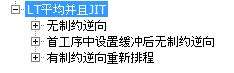

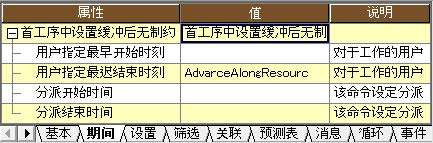

首先,考虑这种订单(工作)的分派的情况下,只用1次分派无法实现。因此,需要看其他的负荷后进行分派,以及考虑了这种情况的分派分开来进行排程。图10是以此为例制作的一个组合计划参数。

▲图10 生产时间(LT)最小化,而且JIT(Just In Time)的方式进行分派的计划参数。

▲图10 生产时间(LT)最小化,而且JIT(Just In Time)的方式进行分派的计划参数。

计划参数分为3 段。

首先进行无制约条件的逆向排程。

▲图11 无制约条件逆向排程后的资源甘特图。

▲图11 无制约条件逆向排程后的资源甘特图。

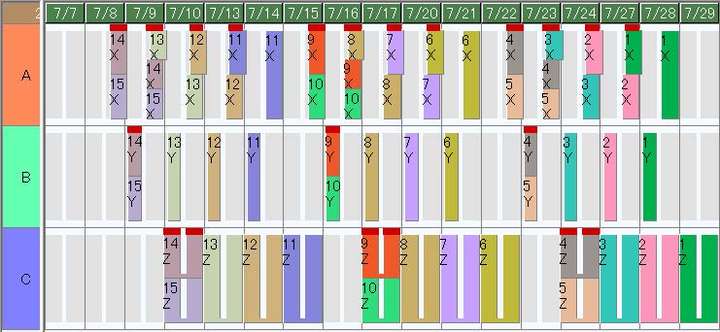

然后在首个工序中加入缓冲时间,再实行无制约的逆向排程。这是为了让订单1 的先头工序比订单2 的30 号工序更早地进行分派。缓冲时间的设置在计划参数的“用户指定最迟结束时间”属性中设置。

▲图12 设置缓冲的地方

▲图12 设置缓冲的地方

表达式中如下设置

AdvanceAlongResourceWorkingTime(ME.主资源,ME.制造结束时间,-2h)

缓冲时间为工作时间后多加2 个小时。这样设置完再分派后结果如图13,实现了追赶工作的分派。

※ 说实际的,这个「首工序中设置缓冲后无制约逆向」参数,直接加入到「无制约逆向」参数中,不是3阶段,而是2阶段也可以实现,为了更好的理解,这里分为了3段。

▲图13 设置了缓冲后,只有先头工序重排后的结果

▲图13 设置了缓冲后,只有先头工序重排后的结果

最后,在这个状态下,使用有限能力的制约重新分派,这样就会变成图4 的结果,这个参数的的分派规则为「工作开始生产时可(上回的制造开始时间)」+「降序」,以上回的分派结果为基础,往后进行重新分派。其他的没有特别设置。