摘要:TOC发明者高特拉特博士,对企业的流动性有非常明确定义:

总之,福特的流水线概念可以归结为以下四要点,也是任何运营管理的精华:

1. 改善生产的流动性(等同于前置时间)是任何生产运营的首要目标。

2. 这个首要目标可通过设计务实有效的预防过多生产的机制来完成(预防过多生产)。

3. 所有的局部效率指标必须废除。

4. 必须导入一个能平衡产线流动性的聚焦改善程序。

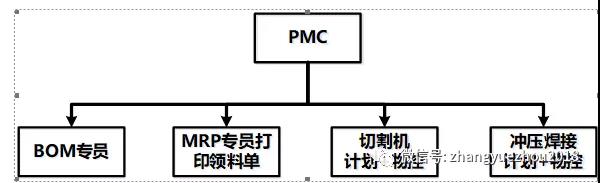

一家制造企业的流动性管理部门是PMC,自然我们需要多PMC进行定义。如果我们没有定义清楚PMC部门该做什么,那一定是欠缺了。

PMC作业相关说明

一、PMC组织及人员编制

1.1 PMC组织结构图

1.2 岗位职责

|

岗位

|

序号

|

岗位说明书

|

|

PMC

经

理

|

一

|

|

编制主计划

|

|

1

|

组织销售订单评审,确定销售订单交期

|

|

2

|

编制主计划(确定月度出运计划)

|

|

二

|

|

MRP控制

|

|

1

|

确定“一个销售订单”一次MRP的模式

|

|

2

|

设置MRP相关参数并优化

|

|

3

|

手工需求申请控制

|

|

三

|

|

日物料齐套计划和作业计划达成

|

|

1

|

参加并主持日物料追踪会议

|

|

2

|

参加并主持日计划调度会议

|

|

四

|

|

异常处理

|

|

1

|

及时处理销售订单、生产任务单完工过程的异常处理

|

|

BOM

专

员

|

一

|

|

系统BOM编制

|

|

二

|

|

系列录入销售订单

|

|

三

|

|

非包装物料BOM变更控制

|

|

1

|

接收经过批准(销售:胡雯/工艺:赵会有)的纸质变更申请单

|

|

2

|

在1日内进行系统BOM的变更,并建立变更台账

|

|

3

|

根据变更后的非包装物料BOM,下达工程变更单至生产副总经理

|

|

MRP

专

员

|

一

|

|

MRP运算

|

|

二

|

|

生产领料单处理

|

|

1

|

根据作业日计划要求,提前半天/一天打印领料单

|

|

2

|

根据PMC经理要求,打印手工领料单等

|

|

三

|

|

工程变更K3单据处理

|

|

1

|

根据收到的ECN,1日内变更系统单据

|

|

2

|

系统单据变更后,1日内书面方式

|

|

四

|

|

手工单据处理

|

|

1

|

K3系统中新建“工具等非MRP物料”采购申请

|

|

2

|

工具等非BOM物料外购入库、领料单的打印

|

|

切

割

机

(计

划

物

控

员)

|

一

|

|

周/日滚动计划编制

|

|

1

|

周/日滚动计划,需要做到产线:A、B、C线、底板辅助、切割部组装、喷涂

|

|

2

|

周/日滚动计划,平衡率为90%至110%,特殊情况下才可以到120%

|

|

二

|

|

物料齐套追踪及会议

|

|

1

|

会议前,需要每日准备物料齐套报告

|

|

2

|

支持物料齐套追踪会议(自制件/外购件)

|

|

3

|

物料不良、少料、退料等异常处理

|

|

三

|

|

生产任务完工追踪

|

|

1

|

监督生产任务单关闭状态,督促车间及时入库

|

|

2

|

与车间确定清尾时间节点,确保生产任务及时关闭

|

|

冲

压

焊

接

(计

划

物

控

员)

|

一

|

|

周/日冲压和焊接滚动计划编制和完工追踪

|

|

1

|

编制冲压、焊接投料周、日计划

|

|

2

|

追踪生产任务单的关闭,督促车间及时入库

|

|

二

|

|

冲压和焊接采购到料和齐套控制

|

|

1

|

跟催冲压和焊接所需要的采购物料

|

|

2

|

即时关注即时库存数据,提出数据调整的原因和依据

|

|

3

|

冲压焊接采购物料的质量、数量、规格的异常发起及处理

|

|

三

|

|

委外计划及完工追踪

|

|

1

|

根据K3的委外要求,编制委外计划

|

|

2

|

与委外供应商联系,发出委外订单

|

|

3

|

并实时与委外供应商对接,组织委外物料的领料和发货

|

|

4

|

督促委外出运物料的跟踪入库,及时关闭委外订单

|

|

5

|

委外质量、数量异常的发起、处理和跟踪

|

|

四

|

|

委外采购物料及委外完工入库跟踪

|

|

1

|

根据K3委外订单要求,跟踪委外原材料入库

|

|

2

|

处理委外原材料的质量、数量异常

|

二、MRP逻辑

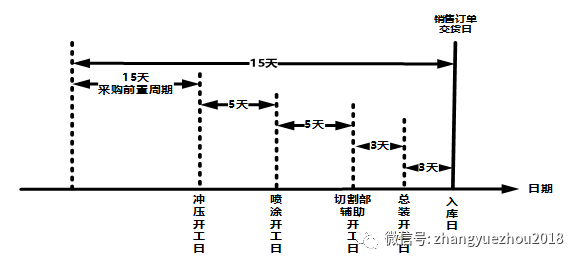

2.1 交期定义

1、采购、委外交货日确定

第一,采购交货日=下单日+采购前置周期

采购前置周期由采购人员根据物料种类进行评审、确定,由生产副总经理批准后,BOM文员录入系统。

后续采购订单按此日期进行下单,但是具体的到货日期,有PMC临时指定(尤其是提前、或长时间延后)。

MRP专员MRP运算后,依据此设置条件默认下推即可。

第二,委外交货日=委外出库日+委外加工周期

委外到料日也是基于在委外出库日(委外物料分为自制、外购两种属性)加委外前置周期确定(正常批量状况下)。

第三,销售交期定义

2.2 经济批量及MRP模式

1、确定“单次”、“批次”投料模式

由PMC会同冲压车间、注塑车间、采购部门确定自制件物料、采购件物料进行“单次”、“批次”评审。

“单次”物料的,一个销售订单进行一次MRP运算,直接下达采购订单、委外订单和生产任务单。

“批次”物料的,按照设定的经济批量(采购,最小起订量、自制,经济生产任务量)采购。

由PMC发起,会同采购部、冲压车间、注塑车间,进行经济批量的评审,并经生产副总签字确认后,由BOM文员在物料属性中设置。

MRP专员依据标准MRP运行,直接下推生成采购申请、委外申请和生产计划。

2、MRP模式设置及MRP运算

MRP运算模式设置时,至少考虑无需求库存扣减、无需求在途物料扣减,即在计算时间,需要扣除“无需求的库存量”、“无需求的在途量”,实现MRP运算的自动扣料。

坚持一张销售订单进行一次MRP运算模式,隔离销售订单之间的需求,确保实现物料的可跟踪性。

三、单据控制

3.1销售订单(销售出库)控制

1,销售订单评审

PMC经理主导销售订单的评审。

含有新产品的销售订单,需要有设计、模具、工艺、车间、销售共同参加的销售订单专题评审会议,才可以确定交期。

返单的评审,由PMC经理主导(标准交期45天/包装物料确认日+20天),可以邮件等其他方式评审。

建立“周产销对接会议”,及时过滤和刷新销售订单交期。

2,销售订单接受和系统录入

BOM文员在录入销售订单前,需审核销售订单各款产品的BOM适配性(是否有、是有有变更等),确认BOM适配后,才可以录入销售订单。

允许销售订单分别下达:先下达不含包装的裸机订单,后下达确认好的包装件。确定包装物料清单的销售订单交期=包装物料确认日+20天。

3,销售订单关闭

新系统中需要录入客户,按照系统的要求,进行销售出库工作,关闭销售订单。

4,销售订单变更控制

销售员发起销售订单变更【数量、品种、BOM用料、颜色等(潘通色号)等】,PMC的BOM专员为审核后的变更申请单。

BOM专员依据变更申请要求,核实后变更。

变更后发出变更通知单,并经过生产副总签核后下发。

PMC的MRP专员,为纸质工程变更单的下发员。

MRP专员,首先必须对系统单据进行必要的变更,同时下发纸质文件。相应,采购,车间,需执行变更。

3.2 MRP需求及下达

1、根据K3 WISE系统(以下简称:系统)的MRP设置,进行MRP需求运算

2、MRP专员仅需要根据MRP运算得出物料的品种、数量下达生产计划、委外计划和采购申请,不得随意变更。

3、MRP专员根据PMC经理确定要求,维护系统的生产计划、委外计划、采购申请的最终完工日或交货日。

3.3 采购订单(外购入库)下达及关闭

采购员依据系统下达的采购申请下推为采购订单,下发至供应商。

采购文员依据供应商送货单、引用采购订单转换为外购入库单。

仓管员根据实物、IQC检验合格签字、外购入库单审核外购入库单,完成采购订单的关闭。

3.4 委外订单(委外出库、委外入库)下达及关闭

委外计划员依据系统的委外申请,下推委外订单,下发至供应商。

根据委外订单,开具委外出库单,进行仓库领料。

供应商完工后,出具送货单并有采购文员转成委外入库单、经IQC检验合格后,送仓管员审核。

仓管员依据送货单、委外入库单、检验合格单清点实物数量后,审核委外入库单,完成委外订单的关闭。

3.5 生产任务(领料单、产品入库单)下达及关闭

1、PMC需编制月(出运)、周、日计划。

2、切割机总装、底板辅助/切割部组装、喷涂日计划有切割机计划员编制;冲压和焊接日计划由冲压和焊接计划员编制。

切割机总装、冲压和焊接计划员,同时需要追踪物料到料、齐套状况。

3、切割机总装车间需按照切割机总装计划员的日计划作业,不得提前和延后作业。

4、车间依据PMC编制的计划到MRP专员开出领料单,仓库依据系统领料单发料。

5、PMC在确定开工生产任务时,需查询和确认物料齐套。除非紧急生产任务,否则不齐套则不开工。

6、PMC组织每日的调度和物料齐套追踪,确保生产任务的及时完工。

PMC在组织日调度前,编制好当日、次日、第三日的切割机总装计划。

冲压和焊接的作业计划,需提前10天左右作业,并按照到料、冲压车间的产能状况自行安排。

注塑车间的作业计划,自行提前安排。

7、车间在完工生产任务后,需要即时开具产品入库单,经过品管检验后,交仓库验收入库。

8、仓库收到产品入库单、实物后,要抓紧时间进行产品入库,确保即时库存的准确。