注:个人观点,仅供参考

在中小企业的日常场景中,经常可以看到库存满地、赶工频繁等不良效应,细问其状态如何,一般会告诉你准交率比较低、交货周期也很长、库存周转率不高、老板不赚钱,陷入了价格竞争中。

在继续深入分析问题,逐步会发现以下状况:

第一,生产管理的方法就不对或没有方法论。知道精益生产,但是不知道精益生产的本质,就是搞搞5S,也是“两天打渔三天晒网”。

第二,生产管理的组织结构和编制不科学。没有生产计划管理部分或者生产管理部门的层级比较低,大部分从属于生产部,是为车间服务的部门,而不是从销售,采购,制造的协同部门。有了计划部门,但是人员配置不到位,一个较大的工厂,仅仅一个计划员,而且是没有经验的菜鸟,连个统计员都算不上,纯粹是有个人而已。

第三,对生产管理的衡量出现差错。很多的中小工厂,一般都会搞一点KPI考核之类的事情,而且会对计划部、车间实行计划达成率的考虑。而且计划达成率还不错,一般都是在95%以上,可是就是交不出货。

第四,没有流程或者流程复杂。中小工厂中,存在流程缺失的现象比较严重:

其一,一般是存在库存的入库、出库、盘点流程不严格。尤其是领料,基本处于敞开式状态,致使库存极端不准确。车间入库也不准确,包装不规范、入库不规范现象比比皆是。

其二,是BOM变更的不规范(或者干脆就没有BOM),想怎么折腾就怎么折腾。无法区分是正常的替代物料还是正常的变更,就是变更了也没有记录。

其三,是工单投放和开工的不规范。有的企业接到订单,不做生产任务的分解就直接将订单投放到车间,车间依据自己的喜好开始投料,往往是集批投料,把该做的、不该做的全部都做了,往往造成,后道车间的想要的料没有,不想要的料一大堆。

第五,关键资源的产能极大地浪费。中小企业可能制造产能负荷比较高的部分,也知道这个资源需要保护,但是往往这个资源会被不良的质量水平、不齐套的物料将产能白白浪费掉,大幅度减少了有效产出。

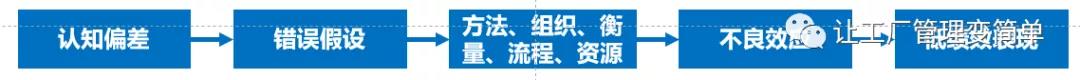

造成最终低绩效的原因是错误的假设:考核可以解决问题,成本是需要大大考虑的,局部最优等于系统最优。

为什么会有错误的假设呢?是认知的偏差造成了错误假设!